5 композитных материалов

В этой статье мы рассмотрим пять наиболее распространенных 5 композитных материалов, их свойства, преимущества и недостатки, а также области применения. Узнайте, какой материал лучше подходит для ваших нужд, и получите подробную информацию о каждом из них. Мы рассмотрим как широко используемые, так и более специализированные материалы, предоставляя вам исчерпывающее руководство по выбору.

Углеродное волокно

Свойства и характеристики

Углеродное волокно – один из самых прочных и легких 5 композитных материалов. Имеет высокую прочность на разрыв и изгиб, низкий коэффициент теплового расширения и отличную стойкость к коррозии. Часто используется в аэрокосмической промышленности, автомобилестроении и спортивном оборудовании.

Преимущества и недостатки

Преимущества: высокая прочность, легкость, коррозионная стойкость. Недостатки: высокая стоимость, сложность обработки.

Применение

Применяется в производстве самолетов, автомобилей, велосипедов, спортивного инвентаря (теннисные ракетки, удочки).

Стекловолокно

Свойства и характеристики

Стекловолокно – более доступный и распространенный 5 композитных материалов. Обладает высокой прочностью на растяжение, хорошей химической стойкостью и относительно низкой стоимостью. Широко используется в строительстве, автомобильной промышленности и производстве бытовой техники.

Преимущества и недостатки

Преимущества: высокая прочность, низкая стоимость, легкость обработки. Недостатки: меньшая прочность по сравнению с углеродным волокном, склонность к хрупкости.

Применение

Применяется в производстве лодок, бассейнов, труб, изоляционных материалов, автомобильных кузовов.

Арамидное волокно (Kevlar)

Свойства и характеристики

Арамидное волокно, например, Kevlar, известно своей высокой прочностью на разрыв, устойчивостью к истиранию и высокой теплостойкостью. Используется в производстве бронежилетов, шлемов, а также в качестве армирующего материала в композитах.

Преимущества и недостатки

Преимущества: высокая прочность на разрыв, устойчивость к истиранию, высокая теплостойкость. Недостатки: чувствительность к ультрафиолетовому излучению, ограниченная гибкость.

Применение

Применяется в производстве бронежилетов, защитных перчаток, высокопрочных тросов, шин.

Керамические композиты

Свойства и характеристики

Керамические композиты сочетают в себе высокую прочность на сжатие, термостойкость и химическую инертность керамики с улучшенной прочностью на изгиб и ударную вязкость, достигаемую за счет добавления армирующих компонентов. Используются в высокотемпературных приложениях.

Преимущества и недостатки

Преимущества: высокая термостойкость, химическая инертность, высокая прочность на сжатие. Недостатки: хрупкость, сложность обработки.

Применение

Применяются в производстве двигателей, тепловых экранов, режущих инструментов.

Полимерные композиты

Свойства и характеристики

Полимерные композиты представляют собой широкую группу материалов, где полимерная матрица армируется различными волокнами (стекловолокно, углеродное волокно и др.). Свойства зависят от типа полимерной матрицы и армирующего наполнителя. Обладают хорошим соотношением прочности и веса, гибкостью и возможностью формования.

Преимущества и недостатки

Преимущества: хорошее соотношение прочности и веса, гибкость, возможность формования. Недостатки: чувствительность к температуре, возможность старения.

Применение

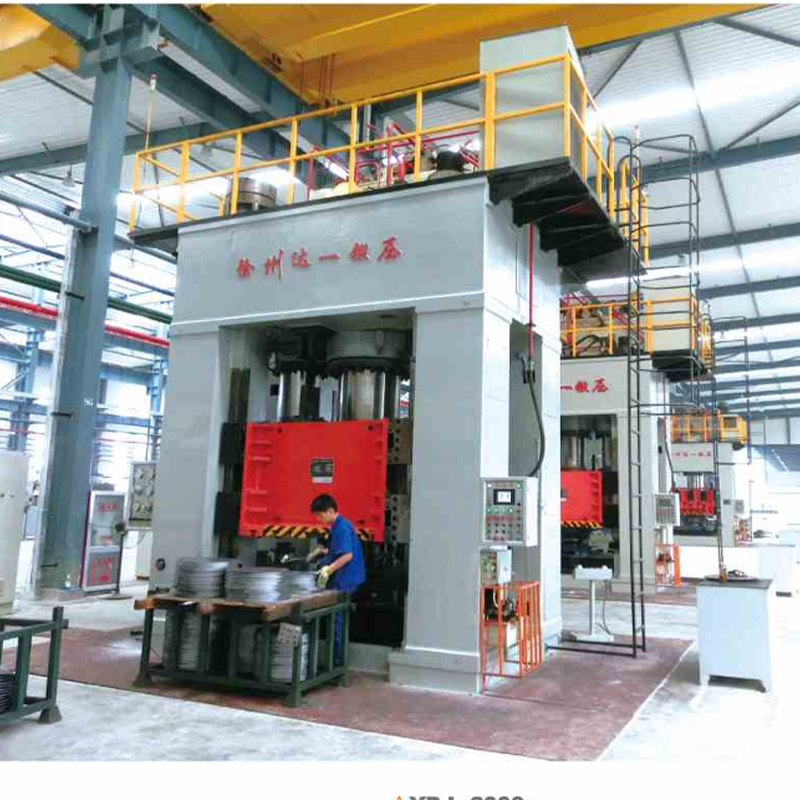

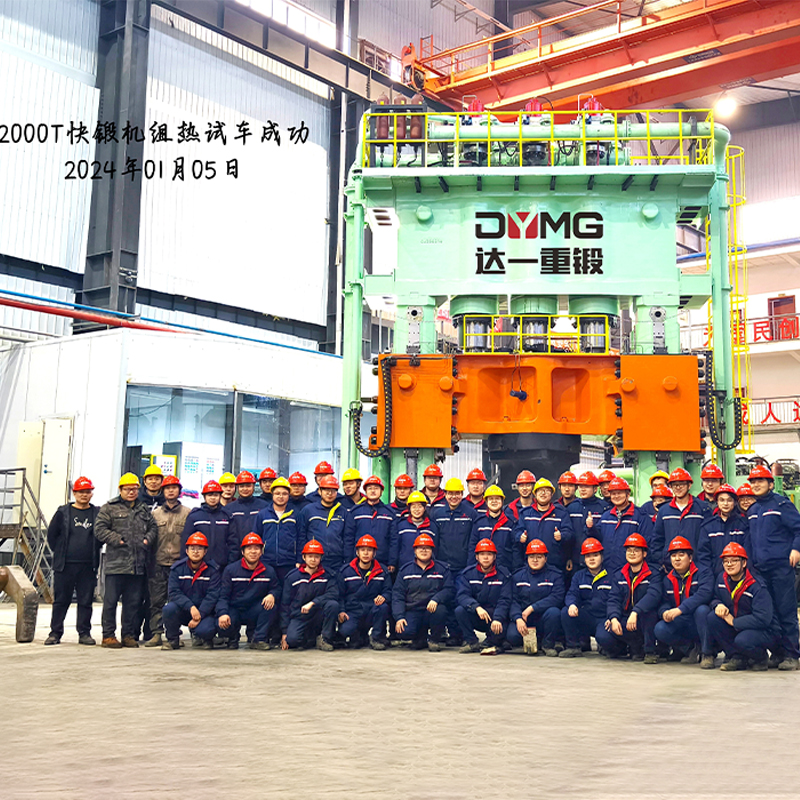

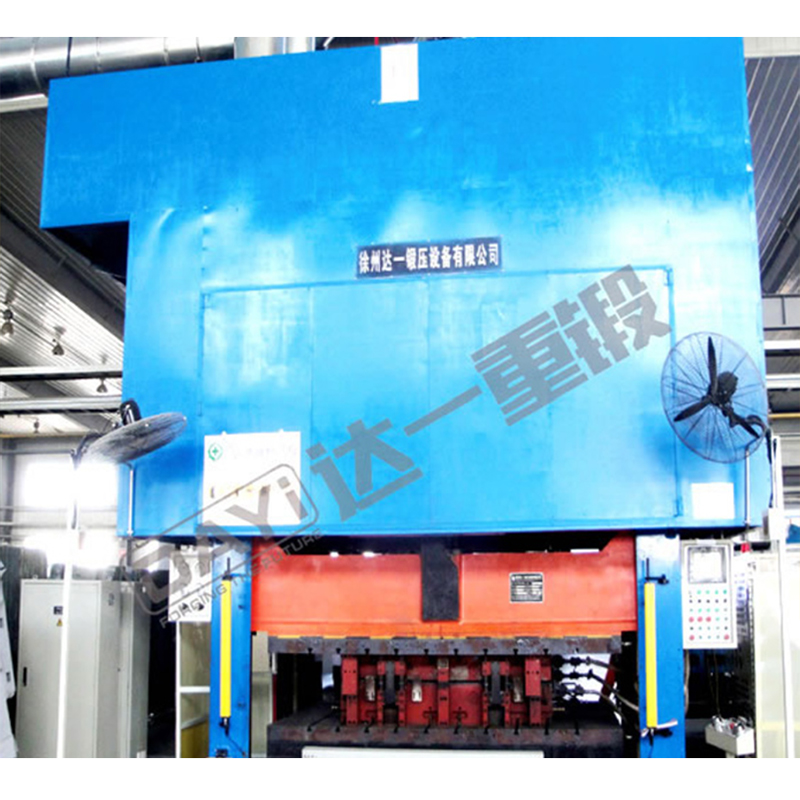

Используются в автомобилестроении, судостроении, строительстве и производстве спортивного инвентаря. Компания Xuzhou Dayi Heavy Forging Technology Co., Ltd. (https://www.dayeegroup.ru/) — пример компании, которая использует многие из этих материалов в своей деятельности.

| Материал | Преимущества | Недостатки |

|---|---|---|

| Углеродное волокно | Высокая прочность, легкость, коррозионная стойкость | Высокая стоимость, сложность обработки |

| Стекловолокно | Высокая прочность, низкая стоимость, легкость обработки | Меньшая прочность, склонность к хрупкости |

| Арамидное волокно | Высокая прочность на разрыв, устойчивость к истиранию, высокая теплостойкость | Чувствительность к УФ, ограниченная гибкость |

Выбор оптимального 5 композитных материалов зависит от конкретных требований к прочности, весу, стоимости и рабочих условий. Надеемся, эта статья помогла вам разобраться в основных типах композитных материалов и их применении.

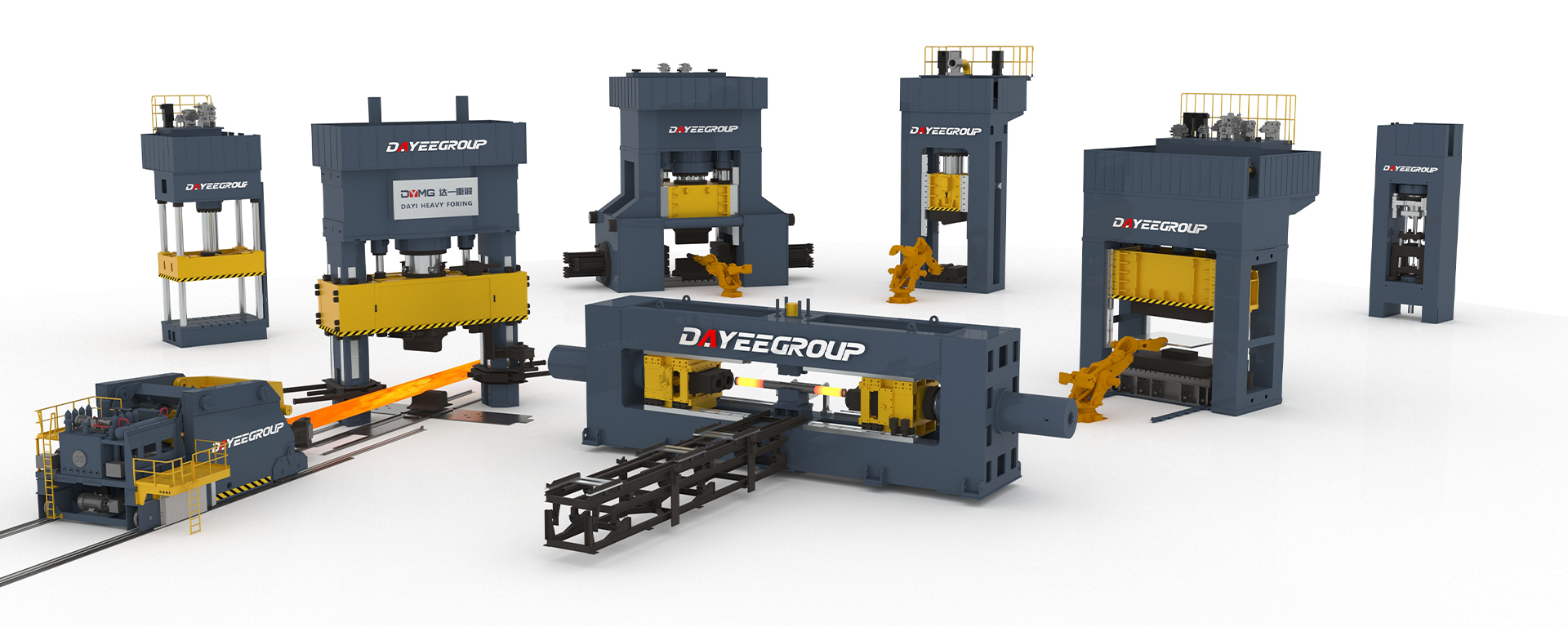

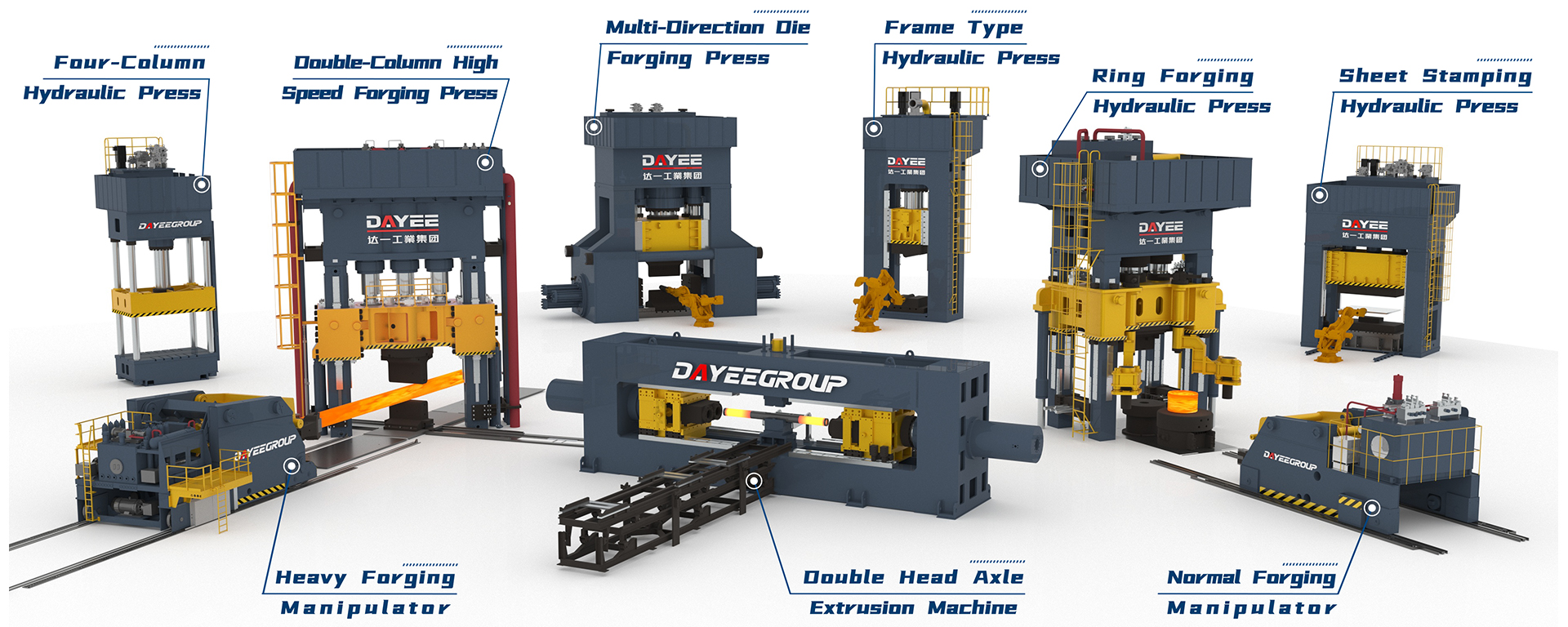

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

315T-Пресс для обшивки дверей

315T-Пресс для обшивки дверей -

1600T-Скоростной листоштамповочный гидравлический пресс

1600T-Скоростной листоштамповочный гидравлический пресс -

100T-Гидравлические прессы с сервоприводом

100T-Гидравлические прессы с сервоприводом -

1250 -Гидравлический пресс для растяжения листового металла – двухнаправленный пресс

1250 -Гидравлический пресс для растяжения листового металла – двухнаправленный пресс -

Гидравлический пресс для кирпича

Гидравлический пресс для кирпича -

400T-Гидравлический пресс с интегральной рамой

400T-Гидравлический пресс с интегральной рамой -

Гидравлический пресс для таблетирования

Гидравлический пресс для таблетирования -

100T-Одностоечный гидравлический пресс

100T-Одностоечный гидравлический пресс -

1260T-Двухсторонний мостовой экструдер

1260T-Двухсторонний мостовой экструдер -

Высокоскоростной термопрессовочный гидравлический пресс

Высокоскоростной термопрессовочный гидравлический пресс -

3000T-Гидравлический станок для сброса стальных колец

3000T-Гидравлический станок для сброса стальных колец -

1250T-Гидравлический пресс для растяжения листового металла – однонаправленный пресс

1250T-Гидравлический пресс для растяжения листового металла – однонаправленный пресс

Связанный поиск

Связанный поиск- Производители гидравлических прессов для сплющивания и округления обода из Китая

- Производители оборудования для свободной ковки 100MN в Китае

- 10000 тонн ковка машина поставщики из Китая

- 1250 тонн Гидравлический пресс свободной ковки

- Поставщики экструдеров для осей грузоподъемностью 8000 тонн из Китая

- Китайский производитель разнонаправленной штамповки

- 4000 тонна оси экструдеры производители в Китае

- Китай Производители 1600 тонн оборудования для свободной ковки

- 80MN кузнечный пресс

- 6300 тонн многонаправленный штамповки гидравлические прессы заводы в Китае